大型石料生产线的设计是一项系统工程,需兼顾产能、效率与长期运营成本。某时产 1000 吨的花岗岩生产线因设计不合理,设备匹配失衡导致每月停机超 30 小时,经优化后产能提升 15%,年增收益超 800 万元。大型石料线设计的要点核心在于通过科学规划,实现原料到成品的高效转化,同时规避生产瓶颈与环保风险。

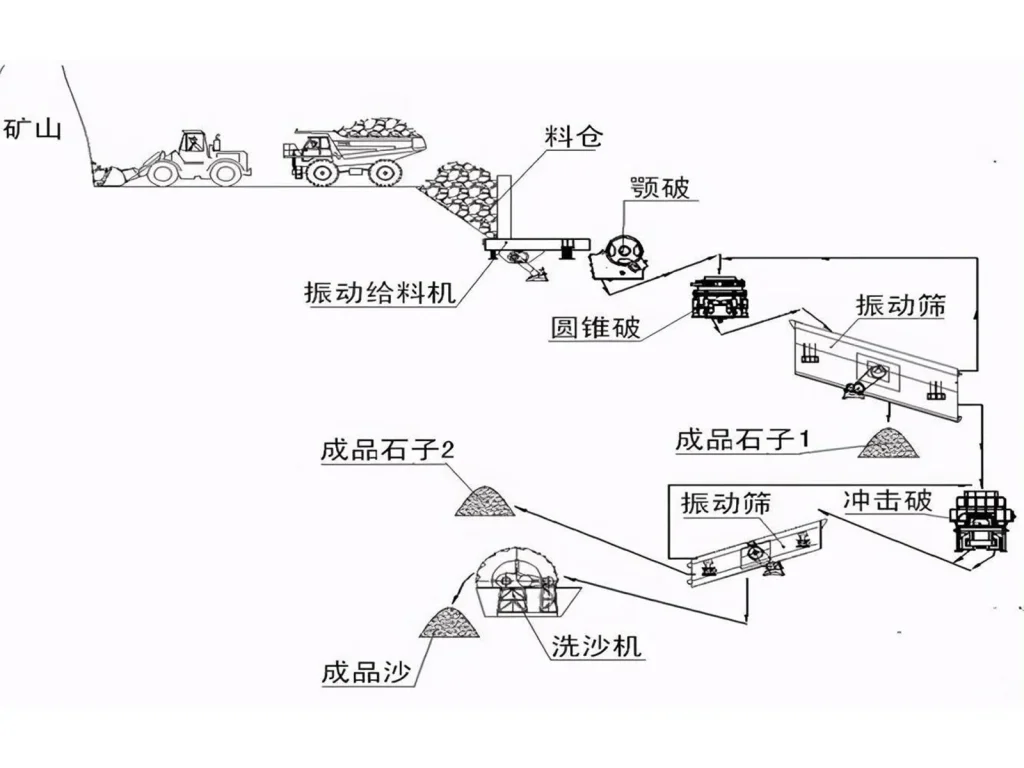

砂石生产线一般又称制砂生产线,是生产建筑用砂的专用生产线设备,科学地设置石料生产线可以快速提升设备的生产效率,收回成本。下面给大家介绍大型石料生产线设计时需要注意的关键问题:

一、原料特性深度分析:设计的基础前提

- 全面检测原料参数

除硬度(莫氏硬度)、含泥量、含水量外,需补充检测:

- 破碎功指数(决定破碎能耗,如花岗岩破碎功指数 18-22kWh/t,需配置高强度设备);

- 粒径分布(绘制原料粒度组成曲线,如 500mm 以上占比超 30%,需增加粗碎环节);

- 含杂率(如煤矸石中混煤量>10% 时,需增设分选设备,避免影响成品质量)。

某石灰石生产线因未检测原料含硅量(实际达 8%),导致反击破板锤寿命从 15 天缩短至 7 天,重新选型后恢复正常。

- 特殊原料针对性设计

- 湿粘物料(含水率>10%):在破碎前增设烘干筒(热源可采用天然气或生物质燃料),或选用冲击破(自带打散功能),避免堵料;

- 高磨蚀性物料(如石英岩):关键设备(圆锥破、制砂机)需升级耐磨件材质(如高铬铸铁→碳化钨合金),虽成本增加 20%,但寿命延长 3 倍。

二、产能规划与设备匹配:避免 “木桶效应”

- 产能设计留有余量

按 “实际需求 ×1.15” 规划设计产能,应对原料波动与设备磨损后的效率下降。如目标时产 500 吨,设计产能需达 575 吨,可避免高峰期超负荷运行。

- 设备级配遵循 “降维匹配” 原则

- 粗碎→中碎→制砂的产能比建议为 1:1.2:1.5(如粗碎时产 500 吨,中碎需 600 吨,制砂需 750 吨),避免后级设备 “吃不饱”;

- 输送带带宽与速度匹配:输送量 = 带宽(m)× 速度(m/s)× 物料堆积密度(t/m³)×0.7(填充系数),如输送花岗岩(密度 2.6t/m³),时产 800 吨需配 1.2m 宽、1.8m/s 的输送带。

- 关键设备选型避坑

- 粗碎设备:原料粒径>800mm 时,优先选颚破 + 移动破碎站组合,比固定颚破节省基建成本 30%;

- 中碎设备:硬岩必选多缸圆锥破(如 CS 系列),软岩可选反击破(成本低 30%),但需接受针片状含量略高(≤15%);

- 制砂机:要求成品粒形好(立方体含量>80%)时,选 VSI 冲击破;追求低成本时,选锤式制砂机(但易损件更换频繁)。

三、场地规划与流程布局:效率与安全兼顾

- 地形利用与物流路线

- 依山而建的生产线,利用地形落差实现 “重力输送”,每降低 10 米高度可减少 1 台输送机,年节电约 5 万度;

- 原料区→破碎区→成品区呈直线布局,缩短物料运输距离(总动线≤300 米),避免交叉折返(某项目因动线混乱,输送带总长增加 50%,能耗上升 25%)。

- 安全与环保距离

- 破碎设备与居民区的直线距离≥500 米,或设置 3 米高声屏障(降噪 20-30dB);

- 粉尘源(破碎、筛分)与办公区距离≥100 米,下风侧布置,减少粉尘影响。

- 仓储设计

- 原料仓容量≥3 天用量(如时产 500 吨,需≥36000 吨容量),应对原料供应中断;

- 成品仓分 3-5 个仓位(对应不同粒级),每个仓位容量≥1 天产量,方便装车与质检。

四、环保与节能设计:符合政策红线

- 粉尘控制 “三级防护”

- 源头:破碎腔加装喷雾降尘装置(雾滴直径 5-10μm),抑制粉尘产生;

- 过程:输送带加装密闭罩,配合负压抽风(风量≥5000m³/h),粉尘收集后回用于生产;

- 末端:脉冲除尘器过滤面积按 “1m²/ 吨・时” 配置(如时产 500 吨需 500m²),排放浓度≤10mg/m³。

- 废水与固废处理

- 洗砂废水经三级沉淀(总容积≥日用水量的 1.5 倍)+ 压滤机处理,水循环利用率≥90%,泥饼含水率≤20% 可外运制砖;

- 废油(液压油、润滑油)集中收集至危废暂存间,交由有资质单位处理,避免土壤污染。

- 节能技术应用

- 高压电机(≥160kW)采用变频控制,空载时降速 30%,节电 15%-20%;

- 照明与辅助设备使用光伏供电,满足厂区 30% 用电需求,投资回收期约 5 年。

五、自动化与应急设计:保障连续生产

- 智能控制系统配置

- 核心设备加装振动、温度、电流传感器,实时监测运行状态(如轴承温度>70℃自动报警);

- 中央控制系统实现 “一键启停”,设备联动响应时间<10 秒,减少人工干预。

- 应急措施预案

- 关键设备(如主破碎机)配备备用电机,更换时间≤2 小时;

- 双回路供电(市电 + 发电机),断电后 3 分钟内恢复供电,避免物料在破碎腔结块。

想了解更多大型石料生产线设计案例,可联系上海丁博重工专业技术团队。

行业动态

- 查看详细

- 查看详细

颚式破碎机规格和型号

1166了解上海丁博重工机械有限公司提供的多种规格的颚式破碎机,包括PEW系列、PE系列、PEX系列等颚式破碎机,满足各种生产需求。我们的设备具有高效、耐用、稳定等特点,适用于矿山、建筑、冶金等行业。

- 查看详细

为什么要使用反击式破碎机?有什么优势?

1536了解上海丁博重工机械有限公司提供的反击式破碎机,其高耐用性、灵活的出料粒度调节、广泛的应用范围、多样的型号选择以及简洁结构维护方便的特点,为建筑、冶金等行业提供高效的碎石解决方案。

- 查看详细

- 查看详细

建筑垃圾移动站上的单缸和多缸圆锥有何区别

1306了解建筑垃圾移动破碎站中单缸与多缸圆锥破碎机的主要区别。本文详细解析了它们在破碎能力、结构设计、处理能力和成本效益上的差异,帮助您选择适合的设备以提升破碎效率和降低运营成本。更多信息请联系上海丁博重工,电话:13816711123。

- 查看详细

颚式破碎机材质大解析

2068了解颚式破碎机常用材料的特点,包括高铬铸铁、中碳低合金钢、中锰钢和高锰钢的优缺点。选择合适的颚板材料对于提高生产效率和降低维护成本至关重要。上海丁博重工为您提供专业的破碎机解决方案。

- 查看详细

- 查看详细

反击式破碎机的技术优势有哪些?4大核心优势解析

1417上海丁博重工机械有限公司解析反击式破碎机的技术优势,从防堵、破碎能力、粒度调节、易损件等方面阐述,提供专业设备与服务,助力企业提升矿山生产效益 。

loading…

已经是到最后一篇内容了!

在线咨询

联系我们

ABOUT US

客服专线:

138-1671-1123

售后电话:

021-68098369

联系邮箱:

info@shdbzg.com

关注抖音号

关注微信小程序

销售经理专业对接

如需具体型号采购,可以在产品中心进行筛选选取型号后提交询盘,填写具体的产品数量,我们的客户经理会立刻给您最优惠的批发价格

没有找到型号可以在此处留言,我们将竭尽所能为您寻找

上海丁博重工机械有限公司

上海丁博重工机械有限公司