圆锥破高效节能:如何让圆锥式破碎机做到高效节能?

圆锥式破碎机的高效节能运行,是降低选矿厂综合成本的关键环节。某金矿通过技术改造,使圆锥破台时产量提升 12%,单位能耗下降 18%,年节省电费超 60 万元。圆锥破高效节能的实现,需从设备特性出发,结合破碎工艺与智能控制,在提升效率的同时最大限度降低能耗。

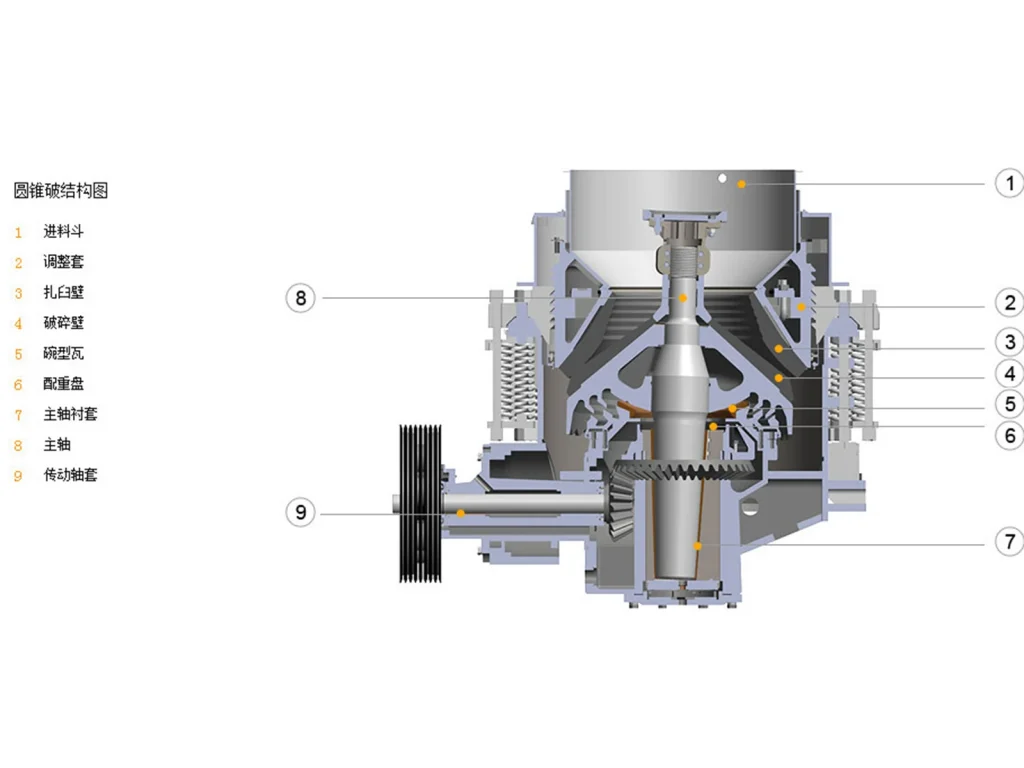

在现代化选矿中,圆锥破碎机已经成为一种应用范围广泛的破碎设备,其破碎比大、效率高、能耗低,产品粒度均匀的优势使其适合破碎坚硬、中等硬度以上的矿石,因此广泛应用于各种黑色、有色金属破碎流程中的中细碎作业,有效地降低了入磨粒度,实现多碎少磨,同时提高了球磨机能力,提高了选厂的经济效益。

圆锥式破碎机主要分为上下两个部分,其中上面我们称之为 “上腔”,主要按料层原理破碎,下面为 “下腔”。根据圆锥式破碎机的破碎腔不同,一般可分为中碎用、中细碎用和细碎用三种。选择使用过程中,需要考虑到客户自身需要的成品料的规格,当然一般相对成熟的圆锥式破碎机厂家生产的圆锥机,其破碎腔的口子大小都是可以进行微调的,用来满足客户的不同需求。

圆锥式破碎机的破碎石头的原理是随着锥轴的转动,连续进行矿石的破碎。这种工作原理使得圆锥式破碎机相比其他矿山破碎设备有更高的生产效率,较低的板材磨损消耗,易损件更换频率大大降低,保障了客户矿石破碎的正常生产。值得一提的是,新式的圆锥式破碎机搭载的新型破碎腔,与传统破碎机相比,加大了设备的有效规格,相当于小破碎机发挥大破碎机的工作效率,生产效率大大提高。另外,圆锥式破碎机搭载的节能变压器,相较于传统的变压器,所配套的设备可以节能 10%—20%,大大降低整条矿山生产线的耗能耗电量,从而为客户节约生产成本。

一、设备结构与核心部件优化:提升效能基础

- 破碎腔型精准匹配

根据矿石特性选择适配腔型:处理花岗岩等硬岩时,选用 “深腔窄口” 型破碎腔(如 CS 系列多缸圆锥破的标准腔),通过增加破碎行程(可达 25mm)提升破碎比,使成品粒度合格率从 85% 升至 92%,减少返工能耗;处理石灰石等软岩时,采用 “浅腔宽口” 型,进料能力提升 15%,单位时间处理量增加,间接降低单位能耗。

某铜矿将传统腔型更换为 “变径式” 新型腔,破碎效率提升 20%,每吨矿石电耗从 5.8 度降至 4.9 度。

- 核心部件材质升级

- 破碎壁与轧臼壁采用高铬铸铁 + 镍合金材质,硬度达 HRC60 以上,耐磨性比普通高锰钢提升 2-3 倍,更换周期从 30 天延长至 90 天,减少停机损耗(每次更换停机 8 小时,损失产能约 600 吨);

- 主轴采用 40CrNiMoA 合金结构钢,经调质处理后抗拉强度达 1000MPa 以上,避免因轴颈磨损导致的间隙增大(间隙每增加 0.1mm,能耗上升 3%)。

- 润滑系统节能改造

将传统油脂润滑改为稀油循环润滑系统,流量控制在 8-12L/min,润滑油温稳定在 35-55℃,既能保证润滑效果,又减少因油温过高导致的动力损耗。某铁矿改造后,润滑系统能耗下降 15%,同时轴承寿命延长至 12000 小时。

二、工艺参数动态调整:挖掘节能潜力

- 给料参数优化

保持破碎腔 “满而不堵” 的给料状态:通过变频给料机将给料量稳定在设备额定处理量的 85%-90%,避免 “空打”(能耗增加 10%-15%)或 “过载”(易导致闷车)。对于含泥量高的矿石(>8%),在给料前增设筛分环节,预先去除细泥,减少破碎腔粘结堵料。

某铅锌矿通过调整给料频率,使圆锥破负荷率从 70% 提升至 88%,单位能耗下降 12%。

- 破碎间隙科学设定

根据成品粒度要求精准调整排矿口间隙:要求成品粒度≤15mm 时,间隙设定为 12-14mm(预留 2mm 磨损量),避免过破碎导致的能耗浪费。通过液压调整装置实现间隙数字化控制(精度 ±0.5mm),比手动调整节省 30 分钟 / 次,且稳定性更高。

- 转速与破碎力匹配

硬岩破碎时,将主轴转速调至 900-1000r/min(提升冲击动能),软岩则降至 700-800r/min(减少无效磨损)。某花岗岩生产线通过转速优化,破碎产品中合格粒级占比提升 18%,球磨机入磨粒度从 25mm 降至 18mm,球磨机能耗下降 8%。

三、智能控制与运营管理:长效节能保障

- 智能监控系统应用

安装振动、电流、压力传感器,实时监测设备运行状态:

- 当振动值超过 0.8mm/s 时,自动降速给料(降幅 20%),避免因物料过硬导致的过载;

- 电流超过额定值 90% 时,触发声光报警,提醒操作人员检查给料量或破碎腔堵塞情况。

某智能化选矿厂引入 AI 算法,实现参数自动优化,圆锥破综合效率提升 15%。

- 负荷均衡化生产

避免频繁启停(每次启动能耗相当于正常运行 1 小时),通过错峰生产将设备运行时间集中在电价低谷段(如 0:00-8:00),某选厂以此方式年节省电费 25 万元。同时,保持生产线连续稳定运行,使圆锥破处于最佳工作状态(负荷率 80%-90% 时能耗最低)。

- 定期维护与状态检修

制定 “三级保养” 制度:

- 日常保养(每班):检查润滑系统油压(保持 0.3-0.5MPa)、螺栓紧固情况;

- 周保养:清理破碎腔残留物料,检查衬板磨损程度;

- 月保养:检测主轴垂直度(偏差≤0.1mm/m)、更换老化密封件。

某矿山通过规范保养,圆锥破故障停机率从 10% 降至 3%,间接提升设备利用率。

四、辅助系统节能改造:系统协同降耗

- 电机变频改造

将传统异步电机更换为永磁同步变频电机(效率≥95%),通过变频调速使电机输出功率与破碎负荷动态匹配。时产 300 吨的圆锥破改造后,空载能耗下降 40%,年节电约 8 万度。

- 废能回收利用

利用圆锥破工作时产生的振动能量,通过压电发电装置将部分机械能转化为电能(可满足设备控制系统用电需求),某试验项目实现自供电率 10%,为节能提供新路径。

想了解更多圆锥破节能技术,可联系上海丁博重工专业技术团队。通过上述措施,圆锥式破碎机可在保证产量的前提下,实现综合能耗降低 15%-25%,为选矿厂创造显著的经济效益。

行业动态

- 查看详细

- 查看详细

固定式花岗岩破碎生产线和移动式花岗岩破碎生产线的区别

1181了解固定式和移动式花岗岩破碎生产线的主要区别,包括结构、适用场景、灵活性、生产效率等方面。选择合适的生产线类型以优化花岗岩破碎和生产过程。

- 查看详细

破碎机助力建筑垃圾回收利用:可持续发展的关键一步

1454上海丁博重工机械有限公司解析破碎机助力建筑垃圾回收利用的技术应用、多维效益及创新挑战,结合工程案例提供行业发展建议,推动建筑垃圾资源化可持续发展。

- 查看详细

- 查看详细

怎么处理圆振动筛轴承损坏的问题?

1027了解如何有效处理圆振动筛轴承损坏的问题,包括配合公差、润滑密封布置、轴的伸缩量和轴承型号选择等因素。丁博重工提供专业的技术支持和解决方案,帮助您延长设备使用寿命,提高生产效率。

- 查看详细

反击式破碎机的正确使用和维修方法

1031了解反击式破碎机的正确操作和维护方法,确保设备高效稳定运行。包括启动步骤、日常操作注意事项以及定期维护要点。上海丁博重工机械有限公司为您提供全面的破碎机使用和维护指南。

- 查看详细

- 查看详细

建筑垃圾破碎站破碎建筑垃圾实现资源再生

964了解建筑垃圾破碎站如何通过先进的移动式破碎技术将建筑废料高效粉碎、分类,并转化为可再生资源。本文详细介绍了设备的灵活配置、简化工艺、高产量及耐用性,帮助您优化建筑垃圾处理流程,实现资源的高效再利用。更多信息请联系上海丁博重工,电话:13816711123。

loading…

已经是到最后一篇内容了!

在线咨询

联系我们

ABOUT US

客服专线:

138-1671-1123

售后电话:

021-68098369

联系邮箱:

info@shdbzg.com

关注抖音号

关注微信小程序

销售经理专业对接

如需具体型号采购,可以在产品中心进行筛选选取型号后提交询盘,填写具体的产品数量,我们的客户经理会立刻给您最优惠的批发价格

没有找到型号可以在此处留言,我们将竭尽所能为您寻找

上海丁博重工机械有限公司

上海丁博重工机械有限公司