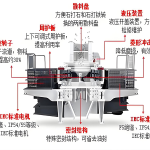

在制砂生产线的稳定运行中,制砂机维护与故障处理是保障设备开机率的关键。某机制砂厂因忽视日常保养,导致设备每月故障停机 2-3 次,单月产量损失超 5000 吨;规范维护后,半年内仅停机 1 次,生产效率提升显著。制砂机作为制砂核心设备,其结构虽不算复杂,但转子、轴承等关键部件的状态直接影响生产。下面从日常维护和常见故障两方面,详解实操方法。

一、日常维护:6 个延长寿命的关键措施

1. 转子转向:反向运转隐患大

从设备上方观察,转子必须逆时针旋转,若转向错误,30 分钟内就可能造成叶轮螺栓断裂。某生产线曾因电机接线错误导致反转,2 小时后发现转子与破碎腔碰撞,维修花费 2 万元。双电机驱动时,需确保两台电机转向一致,可先拆下三角带,单独测试电机转向后再装机。

2. 润滑管理:油脂选择有讲究

严禁不同类型润滑脂混用,某采石场将锂基脂与钙基脂混合使用,导致轴承润滑不良,温度升至 70℃。建议采用 3# 极压锂基脂,每运行 40 小时加注一次,每次用量以填满轴承腔 1/3 为宜。润滑脂排放槽需每周清理,防止堵塞导致压力增大,某设备因排放槽堵塞,润滑脂变质发黑,更换轴承才恢复正常。

3. 除铁工作:细节决定抛料头寿命

给料皮带上的除铁器需每小时清理一次,某河卵石制砂线因未及时清理吸附的钢筋头,导致抛料头出现 5mm 深的缺口,寿命从 800 小时缩短至 500 小时。进料口的筛网要每日检查,发现破损立即更换,防止超粒径物料进入(硬料不得超过 30mm)。

4. 胶带张力:双电机同步是关键

新胶带运行 30 分钟后需重新张紧,8 小时后再次调整,否则易出现打滑。某设备因胶带张力不均,一台电机电流 120A,另一台仅 80A,导致皮带磨损加快。调整时用手按压胶带中部,下沉量以 15-20mm 为宜,双电机的胶带张力需保持一致。

5. 粉尘控制:启停阶段别忽视

正常运行时破碎腔的气流循环可抑制粉尘,但开机和停机时需启动喷雾装置。某生产线未及时开启喷雾,导致车间粉尘浓度超标被处罚,加装与电机联锁的自动喷雾后,粉尘浓度降至 2mg/m³ 以下。

6. 运行记录:数据助于预判故障

每日记录振动值(正常≤0.5mm/s)、轴承温度(≤60℃)和转子停转时间(正常 10-15 秒)。某设备连续 3 天振动值从 0.3mm/s 升至 0.6mm/s,检查发现抛料头磨损不均,及时更换避免了更大故障。

二、常见故障:4 类问题的快速解决方法

1. 振动值过大:从简单到复杂排查

某设备振动值突然升至 1.2mm/s,先检查螺栓,发现转子固定螺栓松动,紧固后降至 0.4mm/s。若仍振动,再查看抛料头,若单边磨损超过 3mm,需成对更换(避免受力不均)。减振垫老化也会导致振动,用手指按压,若回弹缓慢需整套更换(不可单换一个)。

2. 轴承高温:润滑和负荷是主因

轴承温度超过 65℃时,先检查油量,油位不足时加注润滑脂。某设备温度达 72℃,拆开发现润滑脂乳化,清洗轴承座并更换新脂后,温度降至 55℃。若电机长期超负荷(电流超过额定值 10%),需降低给料量,某生产线将给料从 150t/h 减至 130t/h,轴承温度下降 8℃。

3. 电流表异常:反映给料和传动问题

电流突然升高可能是排料口堵塞,某生产线因湿料结块导致电流从 150A 升至 220A,停机清理后恢复正常。电流过低多为给料不足,可适当调高频振给料机频率,但需注意不能超过设备额定处理量。胶带打滑也会导致电流波动,张紧胶带或更换新带即可解决。

4. 非正常磨损:调整角度和积料

抛料头磨损偏上,多因导料板角度过小,某厂家将角度从 30° 调至 45° 后,磨损均匀度提升 60%。给料筒磨损过快,需检查安装间隙,若与转子间距小于 5mm,会导致石料夹在中间,调整至 8-10mm 即可缓解。

想了解更多制砂机维护标准,可联系上海丁博抖音。制砂机维护与故障处理的核心在于 “预防为主,快速响应”,通过规范保养减少故障,出现问题时按步骤排查,才能最大限度降低损失,保证生产连续稳定。

行业动态

- 查看详细

颚式破碎机正确运行与防返料方案:保障高效生产的关键措施

1330上海丁博重工机械有限公司解析颚式破碎机正确运行与防返料方案,从运行规范、返料成因到解决方案,结合技术升级与案例,提供专业设备与服务,助力企业提升生产效率。

- 查看详细

- 查看详细

制砂机进料如何控制

1148了解如何正确控制制砂机进料,以确保设备稳定运行和高效生产。上海丁博重工提供专业的制砂机设备及解决方案,帮助您有效管理人工砂石粉含量,延长设备使用寿命。如需更多信息,请联系我们。

- 查看详细

处理时产80吨的鹅卵石制砂机价格是多少?

936了解处理时产80吨的鹅卵石制砂机价格及其特点,选择高效、环保的制砂设备。洛阳丁博重工科技股份有限公司提供优质鹅卵石制砂机,满足各种生产需求。点击获取详细信息和报价。

- 查看详细

- 查看详细

建筑垃圾移动式破碎机为何成行业首选?5大核心优势深度解析

1353面对建筑垃圾处理难题,上海丁博重工机械有限公司的建筑垃圾移动式破碎机脱颖而出!凭借灵活移动、智能适配、高效低耗等五大核心优势,设备实现建筑垃圾高利用率处理,助力企业降本增效,践行绿色发展理念,是您值得信赖的专业选择!

- 查看详细

- 查看详细

移动破碎机受欢迎原因:为什么越来越多的人选择移动破碎机,看完可算明白了

1595本文围绕露天矿移动破碎,分析了露天岩石矿山开采用移动破碎站更适合的原因,包括运输便利、适应性强等,为矿山设备选型提供参考。

loading…

已经是到最后一篇内容了!

在线咨询

联系我们

ABOUT US

客服专线:

138-1671-1123

售后电话:

021-68098369

联系邮箱:

info@shdbzg.com

关注抖音号

关注微信小程序

销售经理专业对接

如需具体型号采购,可以在产品中心进行筛选选取型号后提交询盘,填写具体的产品数量,我们的客户经理会立刻给您最优惠的批发价格

没有找到型号可以在此处留言,我们将竭尽所能为您寻找

上海丁博重工机械有限公司

上海丁博重工机械有限公司