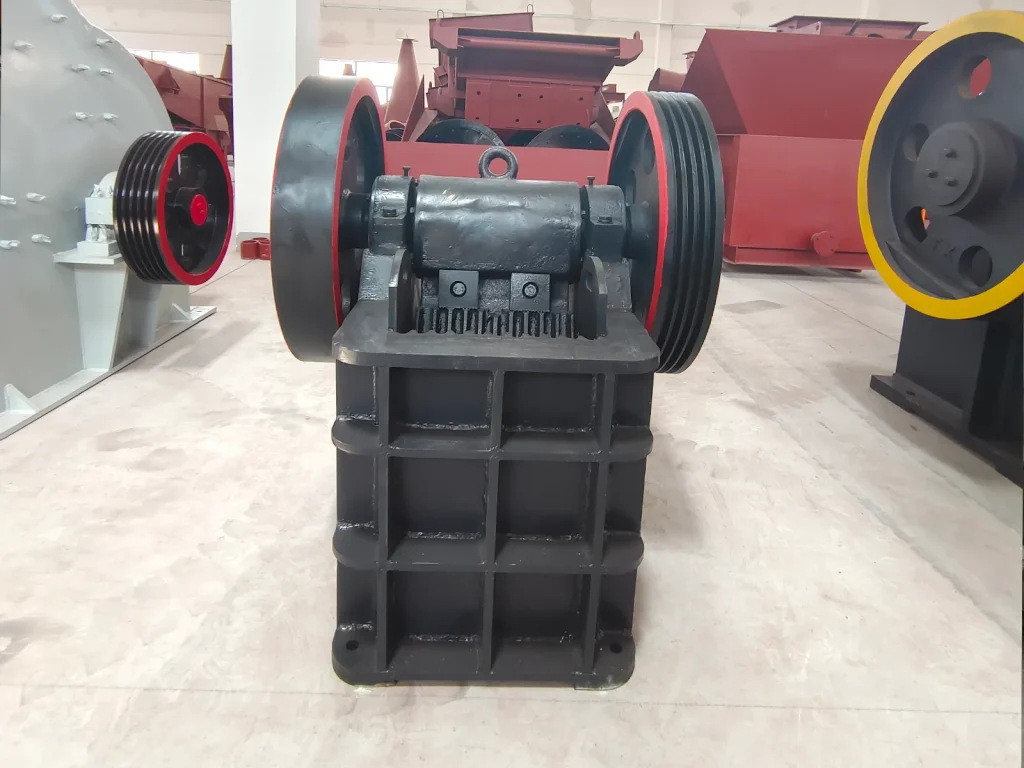

振动颚破轴承保持架受力分析:保持架的受力特性与设计参考

振动颚破碎机轴承保持架受力分析是优化轴承结构、避免保持架损坏、保障振动颚式破碎机稳定运行的关键。某矿山振动颚式破碎机因未充分分析保持架受力,选用滚子引导式保持架,在高频振动(加速度达 30g)下,保持架过梁频繁断裂,每月需更换 2 次轴承,维修成本超 1.5 万元;通过受力分析优化为外圈引导式保持架后,保持架寿命延长至 6 个月,故障成本降低 80%,可见科学分析的重要性。

振动颚式破碎机依靠偏心负荷工作,轴承需承受几十倍于重力加速度(通常 20-40g)的高频载荷,保持架作为支撑滚动体的核心部件,需承担惯性力、切向力等多种载荷,需从受力来源与特性展开详细分析,以下具体说明:

一、振动颚破轴承保持架的核心受力来源:明确载荷类型

1. 惯性力:高频高加速度下的主要载荷

- 保持架与滚动体的惯性力:

设备工作时,偏心负荷使轴承产生高频振动(振动频率 50-100Hz),保持架与无载滚动体在加速度方向产生惯性力(惯性力 F=ma,m 为保持架或滚动体质量,a 为加速度)。以 100g 重的保持架为例,当加速度达 30g 时,惯性力可达 294N(约 30kg 力),该力完全由保持架承受,易导致保持架过梁变形或断裂。某案例中加速度 35g,滚子引导式保持架过梁因惯性力集中,1 个月内出现 3 处裂纹。

2. 切向力:滚动体与保持架的相对运动载荷

- 转速差引发的切向力:

因轴承径向游隙(通常 0.1-0.2mm)与偏心负荷影响,随轴承转速提升(通常 800-1200r/min),保持架与滚动体的转速差逐渐增大(转速差可达 50-100r/min)。当滚动体进入或离开载荷区时,转速会在短时间内剧烈变化(0.001-0.003 秒内转速波动 ±20r/min),导致保持架与滚动体间产生巨大切向力(切向力大小与转速变化率成正比,变化率越大,切向力超 500N)。某案例中转速 1000r/min 时,切向力使保持架兜孔磨损速度加快 3 倍,兜孔间隙从 0.1mm 增至 0.3mm。

二、不同引导方式下保持架的受力差异:优化选型依据

1. 滚子引导式保持架:受力集中易损坏

- 载荷传递路径与受力特点:

滚子引导式保持架的支承效应依赖滚动体与兜孔的接触,过梁需同时承受滚动体的切向力与惯性力的径向分力,外部负荷集中(过梁最大应力可达 300-350MPa,若材质为 Q235 钢,屈服强度仅 235MPa,易超阈值断裂)。某测试显示,相同工况下,滚子引导式保持架过梁应力比外圈引导式高 40%-50%,断裂风险显著增加。

2. 外圈引导式保持架:受力分散更耐用

- 载荷传递优化与受力优势:

外圈引导式保持架通过保持架圈体与外圈挡边接触实现定心,支承效应集中在圈体与挡边之间,过梁仅需承受滚动体的切向力(径向分力由内圈或外圈承担),过梁外部负荷显著降低(最大应力降至 200-250MPa,低于 Q235 钢屈服强度)。同时,外圈挡边可迫使保持架偏移时,磨损集中在较厚的一侧(避免薄边过度磨损),保持架寿命延长 2-3 倍。某矿山更换为外圈引导式后,保持架磨损量从每月 0.2mm 降至 0.05mm。

三、基于受力分析的保持架设计优化建议:提升耐用性

1. 引导方式与结构选型

- 优先选用外圈引导式实体保持架:

实体保持架(相较于冲压保持架)结构强度高(抗拉强度超 400MPa),能承受高转速下的离心力(转速 1200r/min 时,离心力使圈体应力增加 50-80MPa,实体结构可稳定承受);外圈引导式可分散载荷,避免过梁受力集中,某设备选用该组合后,保持架无故障运行时间从 30 天延长至 180 天。

2. 材质与工艺优化

- 选用高强度耐磨材质:

保持架材质优先选 45 钢(调质处理,硬度 HRC25-30)或球墨铸铁 QT450-10(冲击韧性好,耐磨性能优于普通铸铁),避免使用低强度的 Q235 钢;加工时,兜孔表面粗糙度需达 Ra0.8μm(降低与滚动体的摩擦系数,从 0.15 降至 0.08),某案例中优化材质与工艺后,保持架磨损速度降低 60%。

3. 配合间隙控制

- 合理设置径向游隙与兜孔间隙:

轴承径向游隙控制在 0.15-0.2mm(避免游隙过小增加摩擦,或过大导致转速差增大);保持架兜孔与滚动体的配合间隙设 0.1-0.15mm(确保滚动体灵活转动,同时减少相对冲击),某厂调整间隙后,切向力引发的冲击噪声降低 15dB,保持架受力更平稳。

四、行业标准与参考:保障设计规范性

1. 标准参考

想了解更多保持架设计与受力标准,可联系上海丁博重工专业技术团队,其中明确了保持架的材质要求、受力限值、配合间隙等关键指标,为设计提供依据。

2. 实际应用案例

某振动颚式破碎机(处理能力 80 吨 / 时,振动加速度 32g),初始选用滚子引导式冲压保持架,每月断裂 1-2 次;基于受力分析优化为外圈引导式实体保持架(材质 45 钢,兜孔间隙 0.12mm)后,保持架寿命达 6 个月,年节省维修成本超 12 万元,设备连续运行稳定性提升 90%。

振动颚破碎机轴承保持架受力分析的核心是 “明确载荷来源 + 优化引导方式 + 匹配结构材质”,通过科学分析受力特性,针对性调整设计,既能避免保持架频繁损坏,又能降低设备运维成本,为振动颚式破碎机高效运行提供支撑。

行业动态

- 查看详细

颚式破碎机材质大解析

2061了解颚式破碎机常用材料的特点,包括高铬铸铁、中碳低合金钢、中锰钢和高锰钢的优缺点。选择合适的颚板材料对于提高生产效率和降低维护成本至关重要。上海丁博重工为您提供专业的破碎机解决方案。

- 查看详细

圆锥破碎机主要用途及先进技术的应用:丁博重工的创新实践

1552解析圆锥破碎机主要用途及先进技术的应用,介绍丁博重工在高能化设计、腔型优化、液压技术、智能控制等方面的创新,展示多样化产品,助力企业了解圆锥破碎机技术优势。

- 查看详细

单缸圆锥破碎机和多缸圆锥破碎机怎么选?从3大核心维度教你精准选型

1462上海丁博重工带您了解单缸圆锥破碎机和多缸圆锥破碎机!详解两者在破碎效果、生产能力、维护成本的差异,助您根据需求选对设备,提供更多行业参考。

- 查看详细

- 查看详细

- 查看详细

时产500吨机制砂生产线都需要哪些设备

1224了解时产500吨机制砂生产线所需的主要设备配置,包括颚式破碎机、圆锥破碎机、锤式破碎机、冲击式破碎机、振动筛等。获取详细设备功能介绍和价格范围,助力您的砂石生产线建设。

- 查看详细

一条砂石生产线的配置都有哪些?

835了解砂石生产线的标准配置,包括给料阶段、破碎阶段、制砂阶段、筛分阶段和输送阶段。丁博重工提供各种型号的破碎机、制砂机、筛分机和输送设备,确保砂石生产线的高效运行。咨询我们获取专业建议和设备解决方案。

- 查看详细

loading…

已经是到最后一篇内容了!

在线咨询

联系我们

ABOUT US

客服专线:

138-1671-1123

售后电话:

021-68098369

联系邮箱:

info@shdbzg.com

关注抖音号

关注微信小程序

销售经理专业对接

如需具体型号采购,可以在产品中心进行筛选选取型号后提交询盘,填写具体的产品数量,我们的客户经理会立刻给您最优惠的批发价格

没有找到型号可以在此处留言,我们将竭尽所能为您寻找

上海丁博重工机械有限公司

上海丁博重工机械有限公司