圆锥破破碎腔选型:如何选择圆锥破碎机?破碎腔才是关键

圆锥破破碎腔选型是决定圆锥破碎机适配物料、成品质量与产能效率的核心。某骨料厂曾误将短头型破碎腔(细碎腔)用于花岗岩中碎,导致成品粒度偏细(5-10mm 占比超 60%),不符合路基料需求,重新更换标准型腔后,成品级配达标率从 65% 提升至 92%,可见破碎腔选型的重要性。

圆锥破碎机目前在多种物料破碎生产线和制砂生产线中担当二级破碎设备,其破碎比大(中碎腔破碎比 8-12,细碎腔 12-15)、适配物料种类多(抗压强度≤350MPa 的硬岩 / 中硬岩)、应用领域广(矿山、建材、基建),破碎成品粒形优(针片状含量≤10%)。目前市场上有很多厂家生产这种破碎机,如何选择圆锥破碎机?除了要注意设备的质量和价格外,细节层面的破碎腔选型是重中之重 —— 据行业统计,70% 的圆锥破碎机产能不达标、成品不合格问题,源于破碎腔与物料特性、生产需求不匹配。

一、圆锥破碎机破碎腔的核心分类与适配逻辑

原内容对破碎腔型的分类较为笼统,需结合 “破碎粒度需求 – 物料硬度 – 产能目标” 细化分类,明确不同腔型的结构差异与适用场景,避免 “表述模糊”“适配偏差” 的问题。

1. 按破碎粒度需求划分:标准型、中型、短头型

圆锥破碎机破碎腔的核心分类依据是 “进料粒度 – 排料粒度”,不同腔型的腔深、角度、容积设计差异显著,直接决定破碎效果:

- 标准型破碎腔(中碎主导):

- 结构特点:腔深较大(进料端腔深≥350mm),啮角(破碎腔与水平面夹角)20°-22°,容积大(比短头型大 30%),适合处理粗碎后的中大块物料(进料粒度 80-200mm),排料粒度 20-50mm,破碎比 8-10。

- 适配场景:硬岩 / 中硬岩中碎(如花岗岩、玄武岩粗碎后二次破碎),需产出路基料(20-40mm)、混凝土骨料(16-31.5mm)。某高铁骨料厂用标准型腔处理 150mm 花岗岩,时产 180 吨,成品中 20-30mm 碎石占比 45%,符合高铁路基建设要求。

纠正原内容误区:原内容 “直线破碎腔满足产量高要求” 表述片面,标准型腔虽产能高,但需明确其 “中碎定位”,且腔型曲线为 “缓坡型” 而非单纯直线,直线腔易导致物料滑动过快,破碎不充分。

- 中型破碎腔(中细碎过渡):

- 结构特点:腔深介于标准型与短头型之间(进料端腔深 250-350mm),啮角 18°-20°,容积中等,进料粒度 50-150mm,排料粒度 10-30mm,破碎比 10-12。

- 适配场景:需兼顾中碎与细碎的场景(如从花岗岩中碎过渡到制砂原料加工),或对成品粒度跨度要求大的生产线。某机制砂厂用中型腔处理 100mm 玄武岩,成品 10-20mm 占比 55%,可直接作为制砂原料(无需再经细碎腔),流程缩短 20%。

- 短头型破碎腔(细碎主导):

- 结构特点:腔深较浅(进料端腔深≤250mm),啮角 16°-18°,容积小(比标准型小 40%),进料粒度 30-100mm,排料粒度 5-20mm,破碎比 12-15。

- 适配场景:硬岩细碎(如花岗岩、鹅卵石制砂前的预处理),需产出细骨料(5-15mm)或商品混凝土用碎石。某商品混凝土搅拌站用短头型腔处理 80mm 花岗岩,成品 10-15mm 占比 60%,针片状含量≤8%,满足 C60 混凝土需求。

纠正原内容误区:原内容 “曲线型腔用于中细碎” 需明确对应腔型(中型 / 短头型),且曲线型腔的核心优势是 “引导物料均匀下落,避免局部磨损”,而非单纯 “功耗小”,需补充能耗数据(短头型腔比标准型腔单位能耗高 15%-20%,因破碎比更大)。

2. 按物料特性适配:硬岩与中硬岩的腔型差异

不同硬度物料对破碎腔的耐磨要求、破碎力传递需求不同,需针对性选型:

- 硬岩(抗压强度≥200MPa,如花岗岩、玄武岩):

优先选择 “厚壁耐磨腔型”(腔壁衬板厚度 15-20mm,材质高铬铸铁 Cr20),且腔型设计需 “缓坡 + 大容积”—— 缓坡结构(腔壁倾斜角度≤22°)可延长物料停留时间(标准型腔停留时间 3-5 秒),确保充分破碎;大容积可避免硬岩破碎时因冲击大导致的腔壁局部磨损。某矿山用厚壁标准型腔处理 280MPa 玄武岩,衬板寿命达 1200 小时,比普通薄壁腔长 50%。

- 中硬岩(抗压强度 100-200MPa,如石灰石、石英岩):

可选择 “薄壁高效腔型”(衬板厚度 10-15mm,材质 Mn13Cr2),腔型设计 “陡坡 + 中等容积”—— 陡坡结构(倾斜角度 20°-25°)缩短物料停留时间(2-3 秒),提升产能;中等容积平衡破碎效率与成品质量。某水泥厂用薄壁中型腔处理 150MPa 石灰石,时产 220 吨,比厚壁腔高 30%,且衬板成本降低 25%。

二、圆锥破碎机破碎腔的核心作用与性能影响

原内容对破碎腔作用的描述过于简单(仅提 “储存物料”),需补充 “破碎力传递”“成品整形”“防堵保护” 等关键作用,结合结构设计说明其对设备性能的影响。

1. 破碎腔的三大核心作用

- 物料引导与破碎力传递:

破碎腔的曲线设计(如对数螺旋线)可引导物料从进料口到排料口均匀下落,确保每块物料都能被破碎锥与轧臼壁反复挤压(标准型腔挤压次数 5-8 次,短头型腔 8-12 次),避免 “漏碎”(未破碎大块料直接排出)。某检测显示,采用对数螺旋线腔型的圆锥破,漏碎率仅 2%,比普通直线腔低 80%。

- 成品整形与级配控制:

破碎腔的 “多级破碎层” 设计(标准型腔分 3-4 层,短头型腔 4-5 层)可对物料进行渐进式破碎,使成品粒形更接近立方体。如短头型腔的末级破碎层间隙(5-20mm)可精准控制细料占比,某生产线用短头型腔处理花岗岩,成品针片状含量≤7%,比普通腔型低 30%。

- 防堵与耐磨保护:

进料端 “扩口设计”(标准型腔进料口比腔中部宽 15%-20%)可避免大块料卡堵;腔壁 “阶梯式衬板”(每级衬板高度 50-80mm)可分散破碎力,减少局部磨损。某建筑垃圾处理线用带扩口的标准型腔,堵料率从 10% 降至 1%,衬板均匀磨损度提升 60%。

纠正原内容误区:原内容 “破碎腔最大作用是储存物料” 片面,储存仅为基础功能,核心是通过结构设计实现 “高效破碎 + 优质成品 + 低耗耐磨”,需重新定义破碎腔的核心价值。

2. 破碎腔摆动行程对性能的影响

破碎腔摆动行程(破碎锥摆动时与腔壁的最大距离)是调节成品质量与产能的关键参数,需结合腔型与物料特性合理设定:

- 摆动行程与成品质量:

摆动行程增大(标准型腔从 15mm 增至 20mm),物料受冲击与挤压的力度增强,成品粒度均匀性提升(级配偏差从 ±8% 降至 ±5%),但过粉碎率会略有上升(从 3% 增至 5%)。某生产线处理花岗岩时,将短头型腔摆动行程从 12mm 调至 15mm,成品 5-10mm 占比从 40% 提升至 55%,满足制砂原料需求。

- 不同腔型的摆动行程适配:

标准型腔(中碎)摆动行程宜取 15-20mm(兼顾产能与中碎粒度),中型腔(中细碎)12-18mm,短头型腔(细碎)8-15mm—— 行程过大会导致短头型腔过粉碎严重(细粉占比超 8%),行程过小会使标准型腔破碎不充分(大块料占比超 10%)。某骨料厂因短头型腔行程设为 20mm,过粉碎率达 12%,调整至 12mm 后恢复正常。

三、圆锥破碎机破碎腔选型的实操原则与误区纠正

1. 核心选型原则:从需求倒推腔型

- 按成品粒度定腔型:

需 20-50mm 中碎成品(路基料、垫层料)→ 标准型腔;

需 10-30mm 中细碎成品(普通混凝土骨料)→ 中型腔;

需 5-20mm 细碎成品(商品混凝土、制砂原料)→ 短头型腔。

- 按物料硬度定腔壁厚度:

硬岩(≥200MPa)→ 厚壁腔(15-20mm 衬板);

中硬岩(100-200MPa)→ 薄壁腔(10-15mm 衬板);

软岩(≤100MPa,如石灰石)→ 超薄壁腔(8-12mm 衬板,仅适配中型 / 标准型腔)。

- 按产能定腔容积:

时产≤150 吨→ 小容积腔(短头型 / 中型腔);

时产 150-300 吨→ 中容积腔(中型 / 标准型腔);

时产≥300 吨→ 大容积腔(标准型腔,可多腔并联)。

2. 纠正原内容关键误区

- “直线破碎腔产量高” 错误:直线腔因物料滑动过快,破碎不充分,实际产能比对数螺旋线腔低 15%-20%,且成品过粉碎率高(超 10%),仅适合低硬度软岩(≤100MPa),硬岩破碎需优先选曲线腔(对数螺旋线 / 渐开线)。

- “破碎腔摆动行程越大越好” 片面:摆动行程需与腔型匹配,短头型腔行程超 15mm 会导致过粉碎,标准型腔行程低于 15mm 会导致破碎不充分,需按腔型类型设定合理范围,避免盲目调大。

3. 选型案例参考

- 案例 1:花岗岩中碎(成品 20-40mm,时产 180 吨):

物料特性:抗压强度 280MPa,粗碎后粒度 120-180mm;

腔型选型:标准型对数螺旋线腔(衬板厚度 18mm,容积 0.8m³);

效果:成品 20-40mm 占比 55%,针片状含量 7%,衬板寿命 1200 小时,吨石耐磨件成本 4 元。

- 案例 2:玄武岩细碎(成品 10-15mm,时产 120 吨):

物料特性:抗压强度 320MPa,粗碎后粒度 80-120mm;

腔型选型:短头型渐开线腔(衬板厚度 20mm,容积 0.5m³);

效果:成品 10-15mm 占比 60%,级配偏差≤5%,满足 C60 混凝土需求,时产达标率 95%。

四、圆锥破碎机破碎腔的日常维护与选型延伸

1. 破碎腔维护:延长寿命与保障性能

- 定期检查衬板磨损:每周用卡尺测量衬板厚度,磨损至原厚度 1/3 时(如 18mm 衬板磨至 6mm)及时更换,避免腔型变形导致成品粒度偏差;

- 清理腔壁黏结物料:每工作 8 小时检查破碎腔,若物料含水率>15% 导致黏结(厚度>5mm),用高压水(压力 5MPa)冲洗,避免腔容积减小影响产能;

- 校准腔型参数:每更换 2 次衬板,用激光测距仪检测腔深、啮角,偏差超 5% 时调整破碎锥位置,确保腔型符合设计标准。

2. 权威参考与延伸

想了解更多圆锥破破碎腔选型案例,可联系上海丁博重工专业技术团队。圆锥破破碎腔选型需跳出 “只看设备型号” 的误区,紧扣 “成品需求 – 物料硬度 – 产能目标”,通过腔型与参数的精准匹配,才能让圆锥破碎机发挥最佳性能,实现成品质量与生产效率的双赢。

行业动态

- 查看详细

- 查看详细

- 查看详细

- 查看详细

- 查看详细

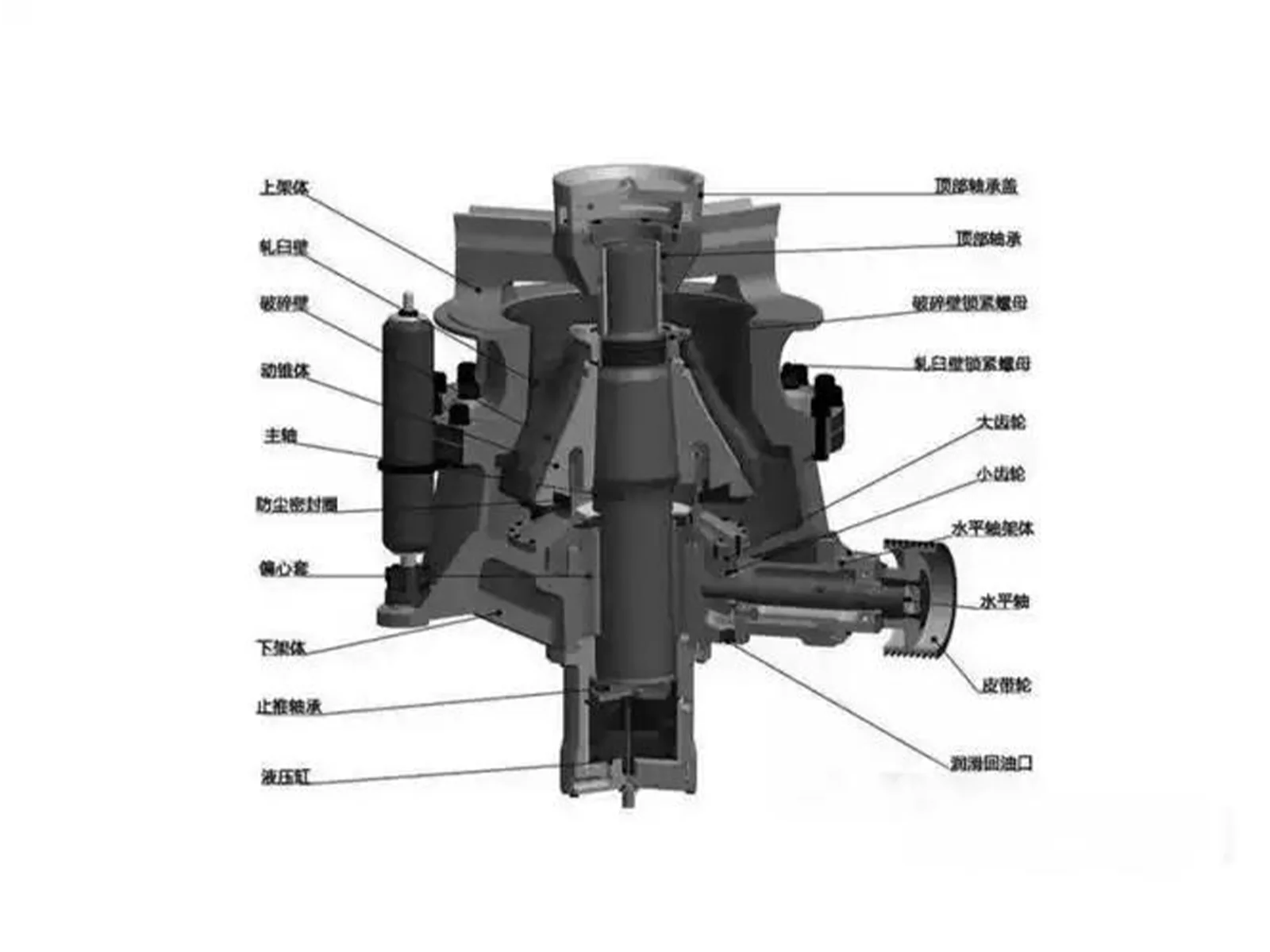

圆锥式破碎机工作原理

1080了解圆锥式破碎机的工作原理、强大破碎能力和智能化特点。上海丁博重工机械有限公司提供高效处理各种硬度岩石的圆锥破碎机,广泛应用于冶金、建筑、道路和化学等行业,拥有多种规格型号,价格实惠。

- 查看详细

矿石和岩石开发的破碎设备圆锥破碎机为重要破碎设备

1001了解圆锥破碎机在矿石和岩石开发中的关键作用。这种设备以其耐磨性和高效破碎能力,特别适合处理高硬度材料如玄武岩、花岗岩、辉绿岩、石灰石等。上海丁博重工机械有限公司提供优化设计的圆锥破碎机,满足各种破碎需求。

- 查看详细

石灰石制砂成品料优势及制砂机厂家报价

1047探讨石灰石制砂的优势及制砂机选型。丁博重工提供立式冲击破碎机和立式复合破碎机,适用于不同规模的石灰石制砂项目。了解更多关于制砂机的报价和配置方案,选择合适的设备提高石灰石沙石料的经济价值。

- 查看详细

石灰石大型砂石骨料生产线机械选型及工艺流程

1606了解上海丁博重工机械有限公司针对石灰石的大型砂石骨料生产线的机械选型、工艺流程、生产线布局及环保措施。本文详细介绍了高效、环保的生产线设计方案,助力矿山行业绿色发展。联系电话:13816711123。

loading…

已经是到最后一篇内容了!

在线咨询

联系我们

ABOUT US

客服专线:

138-1671-1123

售后电话:

021-68098369

联系邮箱:

info@shdbzg.com

关注抖音号

关注微信小程序

销售经理专业对接

如需具体型号采购,可以在产品中心进行筛选选取型号后提交询盘,填写具体的产品数量,我们的客户经理会立刻给您最优惠的批发价格

没有找到型号可以在此处留言,我们将竭尽所能为您寻找

上海丁博重工机械有限公司

上海丁博重工机械有限公司