圆锥破腔磨损原因:圆锥式破碎机破碎腔经常磨损?你找对原因了吗?

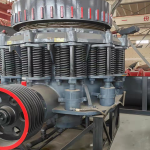

圆锥式破碎机的破碎腔是直接与物料接触的核心部件,其磨损速度直接影响设备寿命和生产效率。某铁矿的圆锥破因破碎腔异常磨损,每月更换衬板的费用增加 8 万元,停机维修导致产能损失达 15%。圆锥破碎机腔磨损原因的精准排查,能帮助企业减少 30% 以上的磨损损耗,降低生产成本。

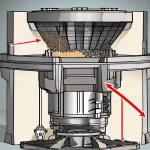

随着破碎市场的发展,对破碎机的需求逐年增大。当前圆锥式破碎机已成为破碎机械中的主流产品之一,因其独特的层压破碎原理适用于坚硬物料的破碎。但实际生产中,因操作不当等原因导致的破碎腔磨损故障频发,以下详细分析哪些因素会引起破碎腔磨损:

一、物料硬度与粒度超标

圆锥破的破碎腔设计有对应的物料硬度范围(通常适用于抗压强度≤300MPa 的硬岩),若处理的矿石硬度超标(如花岗岩抗压强度达 350MPa 以上),或进料粒度超过给料口尺寸的 85%(如 1200mm 给料口混入 1050mm 以上的大块),会使破碎腔承受的冲击力远超设计值。某花岗岩矿因未控制进料粒度,导致破碎腔衬板寿命从 600 小时缩短至 350 小时,磨损速度加快 70%。

建议:进料前通过颚破将物料粒度控制在设计范围内,硬岩破碎时选用 Cr26 高铬铸铁材质的衬板(硬度 HRC60-65),比普通高锰钢衬板耐磨 30% 以上。

二、腔内积料过多

圆锥破的层压破碎原理需要破碎腔内保持一定量的物料(约占腔容积的 1/3),形成 “料垫” 缓冲冲击,但积料过多会适得其反。当物料堆积超过破碎腔 2/3 时,破碎空间不足导致挤压应力骤增,定锥与动锥的衬板会因过度摩擦出现局部磨透。某生产线因未及时调整排矿口,积料过多使破碎腔底部磨损深度达 15mm,维修更换花费 5 万元。

操作要点:通过振动筛实时监测排料速度,将排矿口尺寸按物料硬度调整(硬岩取大值,软岩取小值),确保积料量稳定在合理范围。

三、破碎腔堵塞

破碎腔堵塞多因物料含水率过高(>8%)或含泥量过大(>5%),导致物料黏结在腔壁无法排出。此时定锥与动锥持续挤压,堵塞的物料会在腔内形成 “研磨层”,加剧衬板磨损。某黏土矿因未预处理物料,堵塞导致破碎腔衬板出现网状裂纹,仅 40 小时就需更换。

预防措施:在进料前增加洗矿机降低含泥量,潮湿物料可通过预热烘干(水分降至 5% 以下);安装堵塞传感器,一旦检测到电流超过额定值 1.2 倍,自动停机报警。

四、破碎腔材质与加工缺陷

破碎腔的耐磨性能取决于材质和加工工艺。劣质衬板(如含铬量<20% 的高铬铸铁)韧性不足,易出现崩裂;若加工时过渡圆角过小(<5mm)或存在气孔、砂眼,会形成应力集中点,加速磨损。某厂家因使用非标衬板,破碎腔寿命比原厂配件短 50%。

选型建议:优先选用原厂配套衬板,要求提供材质检测报告(Cr≥26%、硬度≥HRC60);安装前检查衬板表面平整度(误差≤0.5mm),避免因贴合不严产生局部磨损。

五、投料方式错误

正确的投料需经分料盘均匀分配至破碎腔,若物料直接冲击腔壁(未经过分料盘),会因惯性力过大导致局部磨损。某生产线因分料盘损坏未及时更换,物料直接砸向破碎腔一侧,30 天就使该区域衬板磨损量达其他部位的 3 倍。

规范操作:定期检查分料盘磨损情况(单边磨损≤10mm),确保其转速与进料量匹配(通常 300-500r/min);进料口加装导料板,引导物料准确进入分料盘。

想了解更多破碎腔维护技巧,可联系上海丁博重工专业技术团队。

行业动态

- 查看详细

如何控砂石骨料生产线中粉尘,废水和噪声的三大污染?

1176了解如何有效控制砂石骨料生产线中的粉尘、废水和噪声污染。本文提供粉尘治理、噪声控制和废水处理的实用解决方案,确保环保生产。更多详细信息,请联系上海丁博重工,电话:13816711123。

- 查看详细

应对矿山破碎筛分的场地限制和基建难题的 5 大核心策略

1569上海丁博重工机械有限公司解析应对矿山破碎筛分的场地限制和基建难题的策略,涵盖移动设备应用、工艺优化、智能控制等 5 大核心方案,结合工程案例,为矿山企业提供专业解决方案。

- 查看详细

- 查看详细

立式冲击破碎机的破碎和进料方式,必须知道的事情

1021了解立式冲击破碎机的五种主要破碎方式及其工作原理,包括“石打石”、“石打铁”、完全中心进料和中心进料伴随瀑落进料。掌握这些信息,以优化设备选择和提高生产效率。

- 查看详细

- 查看详细

处理尾矿为何离不开高效节能制砂机?从环保与经济双维度解析

1521上海丁博重工解析高效节能制砂机在尾矿处理中的核心作用!实现尾矿资源化、降低能耗污染、推动产业升级,点击了解如何通过它破解尾矿难题,[中国矿业联合会官网] 案例可查。

- 查看详细

移动破碎站现场应用及价格

890了解移动破碎站在实际项目中的应用及其价格影响因素。本文介绍了洛阳和北京的现场应用案例,分析了设备配置和投资回报率。上海丁博重工提供高效耐用的移动破碎设备,满足各种生产需求。

- 查看详细

loading…

已经是到最后一篇内容了!

在线咨询

联系我们

ABOUT US

客服专线:

138-1671-1123

售后电话:

021-68098369

联系邮箱:

info@shdbzg.com

关注抖音号

关注微信小程序

销售经理专业对接

如需具体型号采购,可以在产品中心进行筛选选取型号后提交询盘,填写具体的产品数量,我们的客户经理会立刻给您最优惠的批发价格

没有找到型号可以在此处留言,我们将竭尽所能为您寻找

上海丁博重工机械有限公司

上海丁博重工机械有限公司