造粒机和破碎机粉尘控制措施:解决粉尘突增的关键点

在造粒机系统里,粉尘多不多,一看床层状态,二看风量温度是否稳得住。造粒过程本身就是颗粒之间不断碰撞、包裹、成长的过程,一旦条件偏离正常范围,细粉就会明显升高。很多现场的问题并不是设备本身差,而是停留时间、负压、温度这些关键点没控制在合适区间。需要进一步方案可点击这里咨询。

造粒机的粉尘往往有几种典型来源。颗粒在床层里停得太久,互相蹭得多,细粉自然就上来了;风速大了,小颗粒和雾化尿液还没来得及形成新晶种就被卷走;床层高度不稳,要么碰撞增强,要么雾化液被吸走;温度再一高,超过一百一十八度,颗粒表面会明显变脆。返料比偏大、颗粒强度偏低(尤其是甲醛加得不够)也都会让粉尘水平成倍上升。

解决这些问题,不是靠单独调整某一项,而是整套工况同时配合。负压要稳在 -0.25~-0.30 kPa,流化风量不能忽大忽小;床层高度保持在视窗大约四分之三位置更好判断;温度从以往的一百二十度降到一百一十二度左右,有利于减轻蒸发负担,同时能使颗粒结构更稳定。返料比落在 0.4~0.5 区间比较合适,既保证晶种数量,也不至于带入过多粉尘。至于甲醛,加得太少颗粒强度上不去,加得太多颗粒容易抱团,一般保持在 0.35%~0.45% 是比较稳妥的。

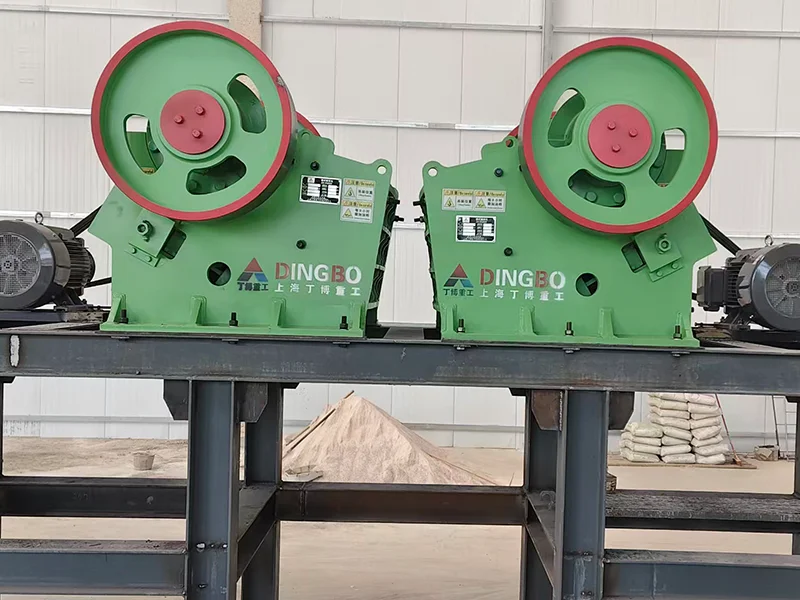

破碎机粉尘产生的关键点在辊间距

破碎机粉尘多少,根本上取决于辊间距有没有调准。返料需要靠破碎机提供粒度,破碎量一大,粉尘肯定跟着涨。如果辊间距偏小,颗粒被过度粉碎,0.8 毫米以下的小颗粒会大量被风带走;辊面如果不干净,表面挂粉越多,咬入动作越不稳定,也会加剧粉化。

实际生产里,辊间距通常设定好之后不建议频繁改,这样破碎粒径才能保持稳定。在行业经验和装置实践中,破碎后的晶种有七成五到八成保持在 1.2~2.0 毫米范围内,成品颗粒级配通常最好,粉尘也会明显减少。设备运行时,辊子表面要保持清洁,避免因结块导致咬合不均。

冷却、筛分等后段工序也会放大粉尘量

造粒机和破碎机处理得再好,如果筛网破损、冷却器风量过大,也会把粉尘量推高。筛分过程中颗粒间的碰撞、与筛网的摩擦,都会产生细粉,筛网一旦局部破损,粉尘比例立刻上升。冷却器中,床层负压过高、颗粒温度偏高,也会让外层脆化,碰撞后自然“掉皮屑”。

想让粉尘降低到稳定范围,风量控制是后段的关键。冷却空气、除尘风机都不能一味“开大”,要根据料温、床层状态随时调整,使物料既能顺畅冷却,又不至于被二次破碎。

总结

造粒机和破碎机的粉尘问题,本质上都是条件不稳、参数偏离造成的。把负压、温度、床层高度、返料比和辊间距这些核心点稳住,粉尘自然会往下掉。现场的每一次粉尘突增,背后基本都有迹可循,关键是及时调整、保持系统整体协调。

上海丁博重工机械有限公司

上海丁博重工机械有限公司